উচ্চ দক্ষতা সমতলকরণ

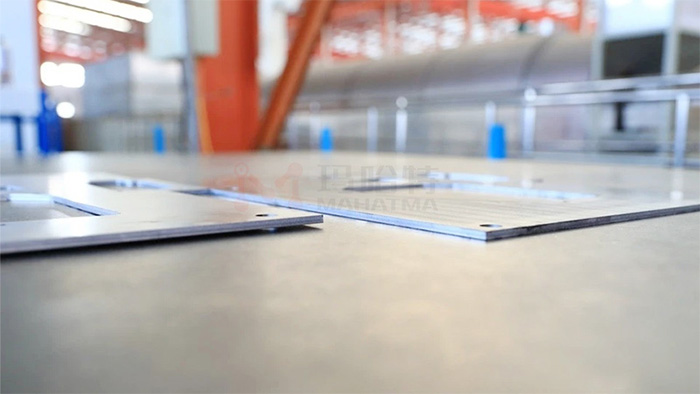

প্লেটের বিকৃতি এবং অসমতা পরবর্তী পর্যায়ে প্রচুর সংখ্যক পুনঃকর্মের দিকে পরিচালিত করবে এবং অযোগ্য অংশের সংখ্যা তীব্রভাবে বৃদ্ধি পাবে, যা উত্পাদন প্রক্রিয়ার দক্ষতার উপর নেতিবাচক প্রভাব ফেলবে। এটি গ্রাহক সন্তুষ্টি এবং প্রতিযোগিতার উন্নতির জন্য লাভজনক বা সহায়ক নয়। সমতলকরণ এই সমস্যাগুলি প্রতিরোধ করতে পারে এবং রোলার সমতলকরণ সবচেয়ে কার্যকর পদ্ধতি হিসাবে প্রমাণিত হয়েছে। কারণ এটি শুধুমাত্র শীট ধাতুর অংশ এবং প্লেটগুলির দ্রুত এবং সহজ সমতলকরণের ক্ষেত্রে প্রযোজ্য নয়, মূল বিষয় হল এটি বৈজ্ঞানিকভাবে বিকল্প বাঁকানোর প্রক্রিয়ার মাধ্যমে উপাদানের অসমতা এবং অভ্যন্তরীণ চাপকে হ্রাস করে।

উত্পাদনে ব্যবহৃত লেভেলিং মেশিনের সর্বোত্তম সমতলকরণ প্রভাব অর্জনের জন্য নিম্নলিখিত বৈশিষ্ট্যগুলি থাকতে হবে: লেভেলিং ইউনিটটি একটি মডিউল হিসাবে ডিজাইন করা হয়েছে, সমতলকরণ রোল এবং ব্যাকআপ রোলের বিন্যাস সঠিক এবং একটি নির্দিষ্ট সংখ্যক রোল এবং রোল ব্যাস। নীতিটি হল: রোলের ব্যাস যত ছোট হবে, তত বেশি সমতলকরণ রোলগুলির সাথে সরঞ্জামগুলি সজ্জিত করা উচিত। উচ্চ নির্ভুলতা সমতলতার প্রয়োজনীয়তা মেটাতে ছোট রোল ব্যাস এবং রোল ব্যবধান অত্যন্ত গুরুত্বপূর্ণ। উপরন্তু, প্লেট ক্রমাগত ঘূর্ণিত হয় তা নিশ্চিত করতে সমতলকরণ রোলের নিজেই খুব ভাল সমর্থন প্রয়োজন, এবং প্লেটটি কাজের রোলের মধ্যে স্লাইড করবে না এবং তরঙ্গ তৈরি করবে না। সর্বোচ্চ মানের শীট অংশগুলি প্রক্রিয়া করার জন্য, লেভেলারে সমতলকরণ রোলারের সংখ্যা একটি গুরুত্বপূর্ণ বিষয় যা আপনাকে অবশ্যই মনোযোগ দিতে হবে।