শীট মেটাল অংশ বিভিন্ন প্রয়োগ ক্ষেত্রে বিভিন্ন আকার এবং বেধ আছে. প্রতিটি শীট ধাতুর একটি সঠিক এবং স্থির আকৃতির প্রয়োজন যাতে এটি নির্ভরযোগ্যভাবে বিভিন্ন নিম্নধারার উত্পাদন প্রক্রিয়ার মধ্য দিয়ে যেতে পারে। এটি বিভিন্ন ত্রুটি-মুক্ত, পুনরাবৃত্তিযোগ্য এবং দক্ষ উত্পাদনের জন্য উপযুক্ত হতে হবে। এই ক্ষেত্রে, শীট মেটাল প্রক্রিয়াকরণ প্রক্রিয়ায় সমতলকরণ প্রক্রিয়া বিশেষভাবে গুরুত্বপূর্ণ ভূমিকা পালন করে।

সঠিক অভ্যন্তরীণ চাপ খুঁজুন

প্রতিটি প্লেটের অভ্যন্তরীণ চাপ রয়েছে, যা পরবর্তী উত্পাদন প্রক্রিয়াগুলির গুণমান এবং নির্ভরযোগ্যতাকে প্রভাবিত করে। যাইহোক, এগুলি পরিমাপ করা প্রায়শই কঠিন হয় এবং সাধারণত প্লেট পৃষ্ঠের অসমতা বা বিকৃতির মাধ্যমে দেখা যায়। কখনও কখনও এটি খালি চোখে দেখা সহজ নয় এবং এর অসুবিধাগুলি শুধুমাত্র ঢালাই, মিলিং বা নমনের সময় হাইলাইট করা হবে। এবং সমতল প্লেটে কতটা অবশিষ্ট চাপ থাকে তা নির্ধারণ করা প্রায়শই কঠিন।

অতএব, কিছু সিদ্ধান্ত গ্রহণকারীদের জন্য, প্লেট সমতলকরণের প্রকৃত সুবিধাগুলি মূল্যায়ন করা সহজ নয়। সাধারণভাবে বলতে গেলে, প্লেটের অভ্যন্তরীণ চাপ যত কম হবে, উত্পাদন তত বেশি বাধামুক্ত এবং দক্ষ। উদাহরণস্বরূপ, উপকরণ প্রক্রিয়াকরণের সময় ঢালাইকারী চিৎকার করবে: সমতল প্লেটটি কেবল সমতল এবং পরিচালনা করা সহজ নয়, তবে সমাবেশের সময়কেও ব্যাপকভাবে হ্রাস করে। দ্বিতীয়ত, সমাবেশের সময় মাত্রাগুলি আরও নির্ভুল এবং কোনও পুনর্নির্মাণের প্রয়োজন নেই। এই ফলাফল উত্পাদনের গুণমান এবং উত্পাদন পরিকল্পনা প্রণয়নে সহায়ক। সিদ্ধান্ত গ্রহণকারীদের জন্য, এই সমতলকরণের সুবিধাগুলি উৎপাদন খরচ বাঁচাতেও প্রতিফলিত হবে।

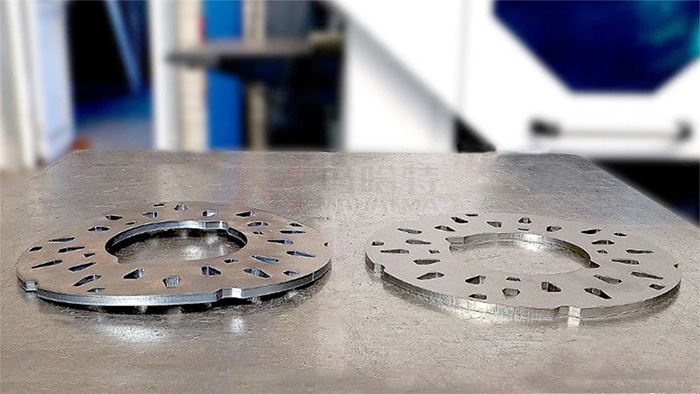

প্লেটের অভ্যন্তরীণ চাপ ছাড়াও, উত্পাদন প্রক্রিয়ার সময় চাপ এবং অসম অঞ্চলগুলিও ঘটবে। লেজার বা প্লাজমা থার্মাল কাটিংয়ের মতো, কাটিয়া প্রান্তে প্রচুর পরিমাণে তাপ উৎপন্ন হবে, তাপমাত্রা গ্রেডিয়েন্ট তৈরি করবে এবং চাপ সৃষ্টি করবে। এটি প্রান্তগুলিকেও শক্ত করে। ফলস্বরূপ, অংশগুলি বিকৃত হয়, যা কার্যকর ডাউনস্ট্রিম প্রক্রিয়াকরণে বাধা দেয়। এই মুহুর্তে, এই সমস্যাটি সমাধান করার একমাত্র উপায় হল সমতলকরণ।